熱門(mén)關鍵詞: 衛浴花灑塑膠製品 電腦(nǎo)鑼加工 汽車模(mó)具加工 精(jīng)密模具開發

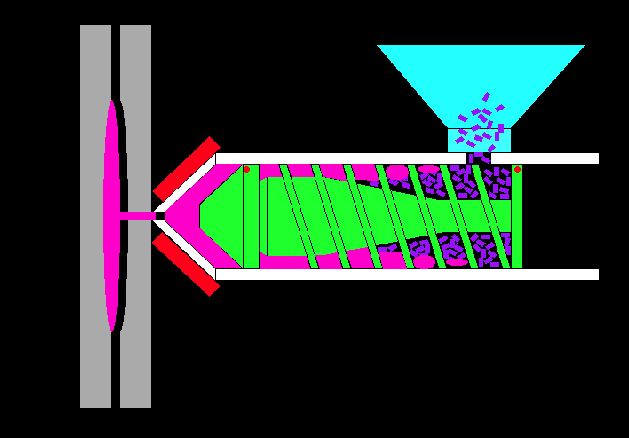

注塑機塑膠製(zhì)品成型的關鍵設備,注塑是的過程是原料通過料筒進入到螺旋杆,高溫熔化之後有螺旋杆輸送注入到模(mó)具的型腔中內,這過程螺旋杆扮演了重要的角色,如果螺旋杆出現(xiàn)故障,肯定是會影響整個塑件的正常(cháng)生產。今天我們重點要分析的就是注(zhù)塑機(jī)螺旋杆出現故(gù)障(zhàng)的原因及解決方案。

一、螺旋杆不下料

原因:螺杆斷裂,料鬥架“橋”,料管(guǎn)進料(liào)段溫度過高,粉碎料體積過大,

解決方案(àn):換新的螺杆(gǎn),把“橋”弄(nòng)塌,重設進料段溫(wēn)度保(bǎo)證運水(shuǐ)圈暢通運(yùn)行,將原料重新破碎,改變(biàn)料管進料口的設計(jì)(內壁拉槽,做偏心銑斜度),加 深螺杆螺槽的深度。

二、產品發黃有黑點(diǎn)

原因:螺杆料管磨損,螺杆組件有死角,螺杆被原料碳化(huà),射嘴(zuǐ)孔過小(xiǎo),螺杆壓縮比過大,螺杆溫度過高包料。

解決方案:根據磨損情況換相應的螺(luó)杆或(huò)料管;重新更換相應的專(zhuān)用螺(luó)杆或三小件;使用防腐性好一點的螺杆材料;將射嘴小孔重新鑽大;換相應的壓縮比(bǐ)螺(luó)杆;螺杆芯部打(dǎ)冷卻深孔。

三、產品塑(sù)化不良

原因:原料在螺(luó)杆裏麵不能充分融化。

解決方案:提高料管的溫度,使(shǐ)用分離型螺杆。

四、產品混色不均

原因:螺杆(gǎn)混煉效果不好,

解決方案:用高混煉螺杆。

五、射膠終點不穩定

原因:過膠圈左右活動間隙過大(dà),過膠圈和介子配合不(bú)好,過膠圈和料管間隙過大,

解決方案:重新更(gèng)換活(huó)動間隙小的過膠圈;換外徑和端麵(miàn)垂直度好的圈和介子;更換相應的磨損零件。

六、料管和法蘭接觸點容易漏(lòu)膠

原(yuán)因:料管和法蘭兩端麵(miàn)沒貼緊,法蘭(lán)的端麵和外止口不垂直(zhí),螺絲或料管抗拉強度不(bú)夠,

解決方案:檢修兩(liǎng)工件的內外止口長度(dù);檢修兩工件的內外(wài)止口和端麵的垂直度;用12.9級螺絲, 用調過質的(de)料管,料管外徑。

七、螺杆後退困(kùn)難

原(yuán)因:進(jìn)料段溫度(dù)偏高;破碎料(liào)過(guò)大;背壓設置過大(dà);料(liào)筒進料段設置不合理;螺杆料筒間隙過小。

解決辦法:設置合理的參數;重新破(pò)碎更小原料;間隙過大更換新的螺杆料筒;設計合(hé) 理的(de)進料口。

八、製品有氣泡

原因:背壓太低;壓縮比太小;射速太慢,模溫欠高;

解決辦法:設置合理的工藝參數,選擇大一點壓(yā)縮(suō)比的螺杆。

九、螺杆有異響

原因:料管沒裝配到(dào)位;料筒料口(kǒu)檔尺(chǐ)寸太小;螺杆柄部直徑太小;螺杆直線(xiàn)度不(bú)好;螺(luó)杆出(chū)料設計不夠順暢;雜物掉進料筒(tǒng)。

解決辦法:檢查各檔尺寸;重新安裝;取出異物(wù);流動性不好的原(yuán)料生產時用出料(liào)順暢 結(jié)構(gòu)的三小件。

400電話