引言:

開模注塑是一種常用的塑料加工方法,通過注(zhù)塑機(jī)將熔融的塑料材料注(zhù)入模具中,形成所需的塑料(liào)製品。然而,僅僅完成注塑過(guò)程並不意味著最終產品的完(wán)成,還需要進行後處理工藝以提升(shēng)產品的質量和外(wài)觀。本文將探討開模注(zhù)塑的後(hòu)處理工藝,介紹常見的處理方法和要點。

一、除渣與修邊

1. 除渣:在注塑過程中,可能(néng)會產生一些塑料渣滓,如噴嘴(zuǐ)處的噴嘴點料、模具內的殘渣等。這些渣滓對產(chǎn)品的外觀和質量會產生影響(xiǎng)。因此,在後處理中,需要對塑料(liào)製品進行除(chú)渣(zhā)操作,確保產品表麵的清潔和光滑。

2. 修邊:在注(zhù)塑過程中,可能會形成一些邊角毛刺或不平整的部分。通過修邊(biān)操作,可以去(qù)除這些不完美的部分,使產(chǎn)品的邊緣平整、光滑,提升(shēng)產品的外觀質量。

二、噴漆與印刷

1. 噴漆:噴漆(qī)是常見的後處理工藝,可以改善產品的外觀和質感。通過噴塗適當的顏色和塗層,可以使產(chǎn)品具有更好的視覺效果和(hé)觸感,提高產品(pǐn)的質量和市場競爭力。

2. 印刷:印刷是一種常見的(de)後處理工(gōng)藝,可以為產品添加圖案、文字或標識等。通過印刷操作,可以使產品(pǐn)具有更好的辨識度和個性化,滿足市場(chǎng)需求,並提升產品的附加值。

三、組裝與包裝

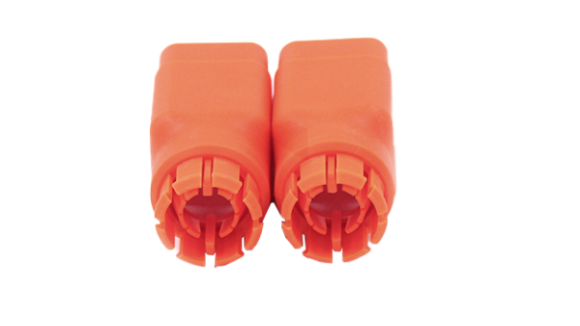

1. 組裝:在(zài)一些需要組合的塑料製品中,組裝是不可或缺的(de)後處理工藝。通過將不同的注塑(sù)件組裝在一起,形成(chéng)最終的成品。組裝過程需要注意對齊、固(gù)定和密封等(děng)細節,以確保產品的完整性和穩定性。

2. 包裝:包裝是後處理中的(de)重要(yào)環節,它可以保護產品的完整性和安全性,方便運輸和存儲。通過(guò)選擇合適的包裝材料和方式,可以確保產品在運輸和展示過程中不受損壞,並提升產品的品牌形象。

四、質量檢驗與測試

1. 外觀檢驗:外觀(guān)檢驗是後處理中的重要環節,通過目視檢查產品的外觀質量,包括表麵光(guāng)潔度、色(sè)差、氣泡、劃痕等。通(tōng)過外觀檢驗,可以排除產品表麵缺陷,提升產品的質(zhì)量(liàng)和美觀度。

2. 尺寸檢驗:尺寸檢驗是後處理中的關鍵環(huán)節,通過使用測量工具和設備,檢測產品的尺(chǐ)寸和幾何形狀是否符合(hé)設計要(yào)求(qiú)。通過尺寸檢驗,可以排除產品(pǐn)尺(chǐ)寸偏差和變形(xíng)等問題,確保產品的精度和一致性。

3. 功能測試:功能測試是後處理中的重要環節,通過對產品進(jìn)行(háng)性能測試,檢查產品的功能是(shì)否正常。根據產品的功能(néng)要求,進行相(xiàng)應的測試,如強度測試、耐磨測試、耐溫測試等,以確保產品的(de)使用性能和可靠性。

結論:

開(kāi)模注塑的後處(chù)理(lǐ)工藝對於(yú)最終產品的質量和外觀至關重要。除渣與修(xiū)邊、噴漆與印刷、組裝與包(bāo)裝以及(jí)質量檢驗與測試(shì)是常見的後處理工藝。通過合理的後處理(lǐ)工藝設計和(hé)操作,可以提升(shēng)產品的外觀質量(liàng)、附加值和市場競爭力。同時,注重質量檢驗和測試,可(kě)以確保產(chǎn)品的質量和性能符合設計要求(qiú)。通(tōng)過不斷改(gǎi)進(jìn)和優化後處理(lǐ)工藝,開模注塑的產品(pǐn)能夠更好地滿足市場需求,並取得(dé)更好的經濟效益和社會效益。